[르포]크라카타우포스코, 동남아 첫 쇳물을 뽑다

'중국-베트남- 인도네시아-인도' 연결하는 동남아 철강벨트 선점

연산 300만톤 쇳물 뽑아내...2단계 프로젝트 진행되면 600만톤으로 늘어

연산 300만톤 쇳물 뽑아내...2단계 프로젝트 진행되면 600만톤으로 늘어

|

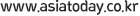

인도네시아 크라카타우포스코를 이끌고 있는 민경준 법인장의 포부다. 15일(현지시간) 인도네시아 수도 자카르타에서 버스로 두시간여 동안 100㎞를 넘게 달려 도착한 크라카타우포스코는 포스코와 인도네시아 국영 철강사인 크라카타우스틸(Krakatua Steel)이 손잡고 설립한 동남아 최초 일관제철소다.

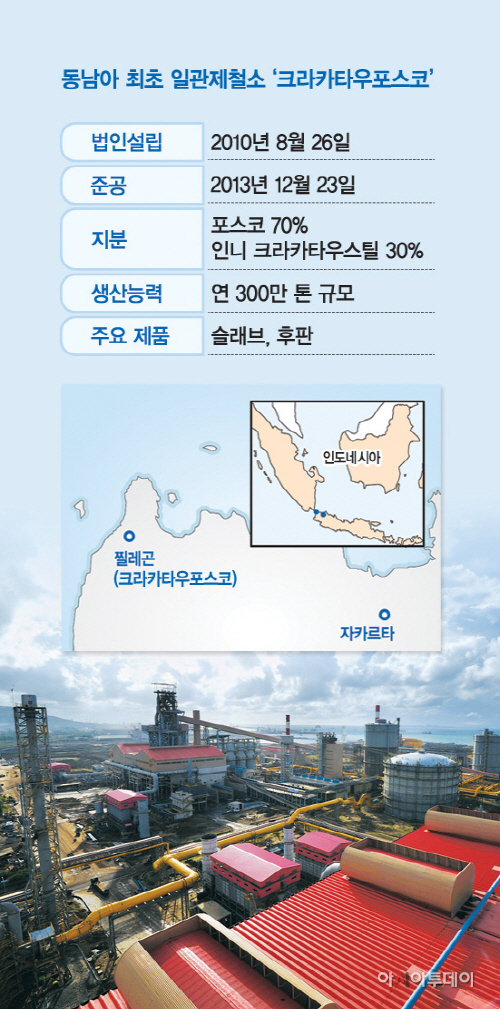

생산현장은 크라카타우포스코의 고로에서 쏟아져 나오는 2000도가 넘는 쇳물의 열기가 섭씨 30도가 넘어가는 현지 기온을 무력하게 만들고 있었다. 시뻘건 쇳물이 살아 움직이는 모습이 포스코의 동남아 시장 공략에 대한 의지를 대변해 주는 듯 했다. 크라카타우포스코의 고로는 지난 1월 동남아 최초의 쇳물을 뽑아낸 이후 하루하루 포스코의 새로운 역사를 쓰고 있었다.

크라카타우포스코는 2008년 한국과 인도네시아 정부가 기본합의를 갖고 2010년 설립됐다. 2011년 7월 본공사 착공에 들어가 지난해 12월 23일 준공 및 화입식을 실시하며 1단계 프로젝트를 마무리 하고 매일 뜨거운 쇳물을 뽑아내고 있다.

연산 300만톤의 쇳물을 생산하는 크라카타우포스코는 슬라브 150만톤과 건설·조선용으로 쓰이는 후판 150만톤을 만들어 낸다. 이르면 2년 안에 착공에 들어갈 2단계 프로젝트가 마무리되면 연 600만톤으로 생산량이 늘어나게 된다.

|

이어 “전체적으로 일단 안정감있는 제철소로 만들기 위해서는 현재 싱글라인의 한계점을 극복할 수 있는 추가투자가 반드시 필요하다”고 덧붙였다. 크라카타우포스코는 현재 고로 1기와 제강·압연 1개의 라인을 가동중이다.

이날 찾은 크라카타우포스코는 인도네시아 조선업체에 공급할 후판 생산을 위해 쉬지 않고 가동되고 있었다. 정문을 지나 중앙도로 양옆으로 위치한 기자재 창고와 후판 재품 창고를 지나자 저 멀리 밀폐형 원료저장소가 눈에 들어왔다. 인도네시아가 우기에 많은 비가 내린다는 점을 감안해 원료의 유실을 막기 위해 도입한 시설이다. 이 시설은 기존 야적장에 원료를 보관하는 것 보다 3배 정도 많은 저장 능력을 갖추고 있다.

찔레곤 지역은 우기시 폭우로 인해 물에 잠기는 곳이기 때문에 포스코는 공장 조성초기부터 120만평(388ha) 부지에 산 15개를 깎고 바다에서 모래를 퍼 나르르며 복토작업을 진행됐다. 그 결과 현재는 기존 해수면 대비 1미터 이던 공장부지가 4.5미터로 높아져 홍수에 대한 침수우려를 없앴다.

|

고로설비 내부에 들어가니 뜨거운 열기와 함께 쇳물이 뿜어져 나오고 있었다. 이렇게 나온 쇳물은 제강라인에서 불순물이 제거되고 청정강으로 거듭나고 있었다. 방염복을 입은 근로자들이 뜨거운 열기에 맞서 구슬땀을 흘리는 모습이 자신들이 생산하는 제품에 대한 자부심이 녹아 있는 듯 했다.

제강라인은 고로에서 쇳물을 만들며 생성된 불순물과 철스크랩이 제거된 용강(깨끗한 쇳물)은 슬라브를 만드는 연주주조공정을 거쳐 230㎜ 두께의 넓은 판 형태로 바뀌고 있었다. 포스코는 2단계 프로젝트가 진행되면 포항제철소에 있는 것과 같은 연연속주조설비를 보강할 계획이다. 그렇게 되면 제품생산의 대기시간을 획기적으로 줄일 수 있어 생산효율성을 더 높일 수 있게 된다.

40분만에 생산된 슬래브는 공장내 야적장에서 온도를 낮추기 위해 곳곳에 쌓여 있었다. 야적장에 쌓인 검은색 슬래브에서는 아직도 뜨거운 열기가 퍼져나와 공장내 온도를 더욱 높이고 있었다. 고객의 주문에 따라 크기와 길이가 다르게 만들어진 슬래브는 압연공정으로 들어가 가열로(1기)와 압연기(1기)를 지나 냉각과정을 거쳐 후판으로 재탄생 된다.

|

민 법인장은 “포스코는 베트남과 인도에 냉연공장을 건설해 이 지역으로 핫코일을 공급해야 한다”며 “아센(ASEAN) 내에서는 무역관세가 없지만 다른 나라는 수입관세가 상당히 높기 때문에 인도네시아 내에서 철강소재를 공급한다면 큰 경쟁력을 갖게 될 것”이라고 설명했다.

한편, 크라카타우포스코는 총 직원 2360명이 근무를 하고 있고, 이중 58명의 포스코 주재원과 조업 관리와 기술 전수를 위해 한시적으로 머무르고 있는 120여명의 글로벌엔지니어 및 기술컨설턴트를 제외하면 2180여명이 현지근로자들이다.

|

많이 본 뉴스

연예가 핫 뉴스

오늘의 주요뉴스

- 헌재 “형제자매에 유산상속 강제하는 유류분 제도 위헌”

- 정부 “의료계 ‘원점 재검토·1년 유예’ 선택 불가한 대안”

- 현대차 1분기 매출 40조6500억원, 1분기 기준 역대 최고

- 민희진 “경영권 찬탈 절대 아냐”…격랑 속 하이브-어도어

- 최태원, 엔비디아 젠슨 황 만나 “함께 AI 미래 만들자”

- 與 토론회서 쏟아진 쓴소리 “경제 힘든데 수출 잘된다 해”

- 檢, ‘민주 돈봉투 의혹’ 의원 7명 출석 통보…전원 불응

- 고물가에 지갑 닫은 2030… ‘욜로’ 대신 ‘짠테크’ 외친다

- 한전, 6월 중순 희망퇴직 받는다…입사 4년차도 검토

- 하이브 “민희진, 어도어 경영사항 무속인에게 코치 받아”

![[판결문 쉽게 씁시다] ①지득·개전의 정…왜 아직 못 버..](https://img.asiatoday.co.kr/webdata/content/2024y/04m/24d/20240424010013604_77_50.jpg?c=202404251650?1)

![[의료대란] 정부 ‘의대 증원 원점 재논의·1년 유예’…..](https://img.asiatoday.co.kr/webdata/content/2024y/04m/25d/20240425010014312_77_50.jpg?c=202404251650?1)

![[컨콜] 한화솔루션 “2분기 중 태양광 모듈 판매 40%..](https://img.asiatoday.co.kr/webdata/content/2024y/04m/25d/20240425010014441_77_50.jpg?c=202404251650?1)