[르포]LG화학 여수공장, NCC· SAP 소재사업의 핵심

|

지난달 27일 방문한 여수국가산업단지 내 LG화학 용성단지 NCC(Naphtha Cracking Center)공장에서는 세계 최고 화학기업의 자부심이 물씬 풍겨났다. 용성단지에 들어서면서 눈에 들어오는 거대한 파이프라인과 기초원료들을 저장하는 거대한 탱크 등은 글로벌 톱티어(top tier) 기업의 위상을 보여주기 충분했다.

여수국가산업단지 내 약 290만㎡에 달하는 용성단지는 지난해 연간 매출 8조원을 기록하며 LG화학 전체 매출의 약 35%를 책임지고 있는 핵심사업장이다. 특히 49만5867㎡의 부지에 조성된 LG화학 NCC공장은 세계 115개 NCC공장 중 에너지 효율이 가장 높은 공장으로 선정되기도 했다.

NCC공장은 고온으로 제품을 만드는 공정 특성상 에너지 소비가 많아 에너지를 얼마나 적게 사용하느냐가 NCC공장의 기술력의 핵심이다. 1㎏의 에틸렌을 생산하는데 들어가는 에너지 양을 에너지 원단위라고 하는데 LG화학 여수 NCC공장은 세계에서 에너지 원단위가 제일 낮은 공장이다. 이는 다시 말해 동일한 양의 에틸렌을 생산하는데 가장 에너지를 적게 사용한다는 뜻이다.

LG화학 NCC공장장 김영환 상무는 “생산원가에서 원재료비를 제외하고 가장 많은 부분을 차지하는 에너지 사용량의 증가는 곧 생산원가 상승으로 직결된다”며 “LG화학 여수 NCC공장은 구성원 모두 하나가 되어 스터디하고 개선 활동에 매진한 결과 세계 최고 수준의 에너지 경쟁력을 갖추고 있다”고 말했다.

이날 NCC공장에서 가장 핵심설비인 17기 열분해로는 끊임없이 뜨거운 열기를 뿜어내고 있었다. 이곳에서는 원유를 분별 증류해 나온 나프타(Naphtha)를 들여와 800℃ 이상의 고온에서 분해하는 과정이 진행된다. 이를 통해 석유화학제품의 기초 원료가 되는 에틸렌·프로필렌 등을 생산하게 된다.

열분해로 내부를 들여다 볼 수 있는 헤치를 열자 150개에 달하는 파이프가 시뻘건 모습을 보이고 있었다. 각각의 열분해로는 내부에 나프타가 지나가는 150개의 파이프가 설치돼 있다. 열분해로는 파이프의 내부 온도를 800℃로 높이기 위해 1100℃이상으로 가열된다. 열분해로는 2개월에 한번씩 크리닝작업을 진행하는 것을 제외하면 24시간 풀 가동된다.

LG화학은 NCC공장을 에너지 저소비 공정 구축해 에너지 손실을 최소화하고 있다. 특히 열분해로를 가동하는 에너지를 공정에서 발생한 부생가스를 이용해 전기를 생산·재활용하며 연료 효율을 90%이상으로 높이고 있다. 지난해 10월까지 총 4기의 가스터빈발전기(GTG)를 설치돼 시간당 약 100㎿의 전기를 생산하고 있다. 이중 약 35㎿를 외부에 판매해 10억원 이상의 추가 수익을 거두고 있다.

NCC공장을 거쳐 찾은 곳은 LG화학의 핵심소재 중 하나인 고흡수성 수지(SAP) 생산라인이었다. LG화학은 2008년 코오롱의 7만톤 규모 SAP 김천 공장을 인수한 이후 2010년 여수공장을 완공해 2011년 상업생산에 들어갔다.

SAP 생산량 90% 이상을 수출하는 LG화학은 세계 1·2위 위생용품 업체를 핵심 고객사로 두고 있으며, 현재 5000억원 수준인 연간 매출액을 5년 내에 1조원 규모로 확대한다는 목표를 세우고 있다.

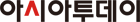

SAP은 아크릴산과 가성소다를 중합해 생산하는 백색 분말 형태의 합성수지 제품으로 유아 및 성인용 기저귀·여성용품·전선 방수제 등의 원료로 사용된다. SAP공장은 반응기 등 설비들이 외부에 노출되어 있는 여타 석유화학공장과 다르게 설비들이 외벽으로 둘러싸여 있어서 내부가 보이지 않는 구조로 되어 있었다.

|

이날 방문한 6층 높이의 SAP공장은 현재 가동중인 3개의 공장중 2공장이었다. 2공장 내부에 들어가기 전 찾은 SAP공장 조정실에서는 여러 대의 모니터를 통해 SAP이 생산되는 공정을 모니터링 하고 있었다.

공장 내부로 들어서자 생산라인을 눈으로 직접 확인할 수 있는 구조는 아니었지만 특유의 냄새가 코를 자극하며 이곳이 SAP공장이라는 것을 가늠케 했다. 공장내부에서는 아클린산과 가성소다를 자유낙하시켜 SAP을 생산해 내는 핵심설비 중 하나인 2차표면 반응기가 쉴새 없이 가동되고 있었다. 아크릴산과 가성소다로 모두 여수공장에서 자체 조달하고 있다는 것이 LG화학의 설명이었다. 이렇게 생산된 SAP은 공장 바로 옆에 위치한 자동창고에 1톤규모의 자루에 담겨 저장됐다가 트레일러에 실려 고객사에게 전달된다.

SAP의 특성을 알아보기 위해 찾은 SAP 공장 연구실에서는 물 200㎖가 담긴 비커에 SAP 가루 2g을 넣고 반응을 알아보는 실험이 진행됐다. SAP이 들어간 비커의 물은 30초가 지나자 젤리처럼 변했다. SAP 1g은 최대 500㎖의 물을 흡수하는 것으로 알려졌다. 연구실에서는 SAP가 물을 머금는 성질, 압력에 견디는 성질, 흡수속도를 개선하기 위한 연구가 한창이었다.

LG화학은 노인용 기저귀 등 SAP 수요 확대에 맞춰 연산 능력을 기존 28만톤에서 올해 상반기 마무리될 제4 공장 증설을 통해 36만톤으로 끌어올릴 계획이다. 아크릴산 연산량도 35만톤에서 51만톤으로 늘릴 예정이다.

많이 본 뉴스

연예가 핫 뉴스

오늘의 주요뉴스

- “尹 결심만 남았다” 이르면 19일 새 비서실장 발표

- 이화영 ‘檢 술자리 회유’ 또 말 바꿔…“작년 7월3일 추정”

- 어플로 단숨에 신분증 위조…자영업자 울리는 청소년들

- ‘뚝뚝’ 떨어지는 원화 실질 가치…OECD 중 5번째 저평가

- 이재용, 포브스 ‘韓 50대 부자’서 처음 1위 오른 이유는

- ‘경찰국 반대’ 주도한 류삼영…법원 “정직 3개월 타당”

- 아워홈 ‘남매의난’ 재점화…구지은 부회장, 이사회서 퇴출

- 금감원장 “중동발 ‘3高’ 지속…경계심 갖고 신속히 대응”

- 윤상현 “선거 대통령이 치르는 게 아냐, 총선 패배 당 잘못”

- 전세 매물 쏟아진 올림픽파크포레온…도대체 무슨일이

![[飛上 대한항공] ‘3년 여정’ 끝…아시아나 화물매각 전..](https://img.asiatoday.co.kr/webdata/content/2024y/04m/18d/20240418010010459_77_50.jpg?c=202404190800?1)

![[아투포커스] 현장 찾고 특명 내리고…신동빈 ‘뉴롯데 완..](https://img.asiatoday.co.kr/webdata/content/2024y/04m/18d/20240418010010521_77_50.jpg?c=202404190800?1)