[인터뷰]김호영 서울대 교수 “호전실업과 의류스마트공장 만들어 의류 ‘한상’(韓商)들 리쇼어링에 앞장설 것”

|

27일 오후 서울대학교 신공학관 403호 연구실에서 만난 김호영 서울대 교수가 설명한 ‘서울대-호전실업 의류스마트팩토리 연구단’의 프로젝트 의의는 이렇다.

‘최저임금 인상’ 으로 탈(脫)한국 현상이 번지는 가운데, 국내 한 중견의류업체와 서울대 연구단이 리쇼어링을 통한 ‘귀향’을 계획한다. 변화하는 산업 패러다임에 ‘도피’보다는 ‘대응’하기 위해서다.

‘포스트 차이나’로 불리는 베트남을 필두로 동남아시아는 국내 기업에게 주요 수출국으로 떠오르고 있다. 수출뿐 아니라, 소비성장률은 10%에 달한다. 수출 중심의 국내기업에게는 그야말로 ‘귀한 나라’다. 문제는 ‘인건비’. 국가적 성장과 함께 베트남은 ‘인건비’도 고공행진 중이다. 지난해 아시아 지역 20개국 가운데 인건비 인상율 1위를 차지했을뿐 아니라 연평균 증가율도 18% 달한다. 아직까지는 국내 인건비의 6분 1 수준이지만, 머지않아 풍요로운 노동국은 사라질지 모른다.

김 교수는 “동남아에 공장을 둔 섬유·봉제기업들에겐 생존이 걸렸어요. 처음은 중국, 이어 베트남·인도네시아, 이렇게 가파르게 인건비가 오른다면 그 다음은 아프리카로 갈 수 밖에 없습니다. 현재 베트남과 인도네시아에 공장을 둔 호전실업만 해도 인건비를 견디지 못하고 자바섬 한복판으로 공장이전을 추진하고 있어요.”라고 말했다.

바로 이 지점에 이번 프로젝트의 의의가 있다. 인건비 상승으로 인해 ‘이전 또 이전’해야 한다면, 스마트팩토리를 통해 문제를 해결하자는 것이다. 해외를 전전하는 불투명한 미래보다, 지금부터 시작하는 투자가 답이라고 생각해서다. 인건비 문제가 해소되면 국내로 공장을 옮길 수 있고, 많은 부분에서 비용이 줄어든다.

김 교수는 “박용철 호전실업 회장을 통해 고민이 굉장히 깊다는 걸 알았어요. 인건비에 쫓기지 말고 적극적으로 대처할 필요성을 느끼신거죠. 섬유·봉제 기업들은 노동집약적 특성으로 특히나 고충이 심하거든요. 그러던 중 대학 내 의류·공대의 전문인력을 활용해 지금까지 없던 스마트팩토리를 만들어보자는 데 뜻을 모으게 됐죠.”라고 말했다.

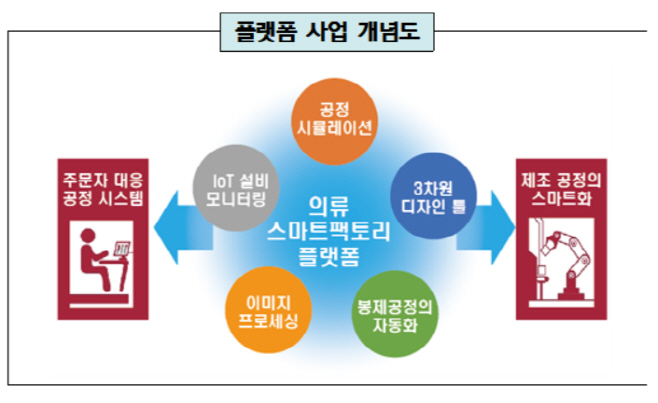

정식 명칭은 ‘서울대-호전실업 의류스마트팩토리 연구단’. 서울대 교수진 10명이 참가하며, 연구기간은 5년 내외다. 호전실업은 연간 수억원을 연구단에 투자한다. 단순 자동화 공정을 넘어 의류제작 전 과정을 케어하는 소프트·하드웨어를 개발하기 위해서다. 김 교수는 연구단의 부단장 겸 간사를 맡고 있다.

|

김 교수는 연구에 소요될 비용·시간은 적지 않지만, 그 파급효과는 위대할 것이라고 설명했다. 그는 “전 세계 의류 물량의 절반은 ‘한상’(韓商)이 움직인다고 합니다. 주로 OEM을 해 왔지만, 숙련도가 높아 자체브랜드를 만들기에도 충분하죠. 개성을 찾는 소비문화와 함께 다품종 소량생산을 수용할 수 있는 스마트팩토리는 이들이 거대 글로벌 기업에 종속되지 않고 자체 브랜드파워를 키우도록 도울수도 있어요.”라고 말했다.

창신동·동대문에 즐비한 디자이너들에게도 창업의 문이 열린다. 기존에는 옷을 생산하려면 창신동 봉제공장이나 중국 등의 생산시스템만 활용할 수 있었지만, 스마트팩토리는 이러한 문제를 해결한다. 몇 벌이든 ‘내 옷’을 만들기가 쉬워진다는 의미다.

김 교수는 “물량·인건비에서 자유롭기 때문에 한명이든 두명이든 얼마든지 창업할 수 있다는 것이 호전실업과 저의 생각입니다. 공정이 안정화되면 디자인·패턴·봉제 각 분야를 분업화하는 아파트형 공장도 구상하고 있습니다.”라고 강조했다.

프로젝트는 ‘국가 균형발전 촉진 및 창업 활성화’를 4대 국정과제로 발표한 정부 국정과제와도 많은 부분 부합한다. 노동집약적인 사양산업에 4차 산업혁명을 적용해 경쟁력을 향상시킬 수 있고, 기업의 리쇼어링이 전국 단위로 실현된다면 지방 분권화에도 기여하게 된다. 스마트 공정을 제어하는 고급인력까지도 창출할 수 있다.

국가적 문제를 해결하는 열쇠로서 그 역할을 할 수 있지만, 스마트공장의 지원사업에 대한 국가적 지원은 갈 길이 멀다. 산업통상자원부가 올해 아디다스가 독일에 세운 신발 자동화 공정 ‘스피드팩토리’를 본 따 부산에 만드는 스마트공장만해도 착수까지 2년여 시간이 들었다.

김 교수는 “통상 국가주도 연구개발 사업의 승인까지 걸리는 2년이라는 시간에, 기업들은 망하거나 사라질 수도 있습니다. 연구개발 역량이 부족한 중소·중견기업들이 보다 적극적으로 스마트공장 관련 사업에 참여할 수 있도록 국가지원은 반드시 그 토대가 마련되어야 합니다.”라고 말했다.

많이 본 뉴스

연예가 핫 뉴스

오늘의 주요뉴스

- 대통령실 “尹대통령·이재명 만남, 날짜·형식 안 정해져”

- 이란 “이스라엘, 모험주의 원한다면 즉각·최대수준 대응”

- 한전, 한전KDN 자분매각 보류…‘헐값 매각’ 논란에 제동

- 정부 “내년 의대증원 인원 50~100% 내 자율모집 허용”

- 北, 신형 지대공미사일 시험 발사…“정상적 활동 일환”

- ‘계곡살인’ 이은해, 남편과 결혼 무효…法 “일방적 착취”

- 트럼프 재판 열리는 법원 앞 남성 분신…“위독한 상태”

- 중동發 불안에 금융위 긴급회의 “일시적 요인에 기인”

- 與 낙선 후보들, 당선인들 태도 지적 “희희낙락 참담해”

- 대통령실, 비선 논란에 “대변인실 입장이 대통령실 입장”