포스코, 전기차용 경량화 강재 개발...미래 먹거리 된다

2011년 전기차 전용 경량화 차체 공개 이후 양산차 업체 공급도 늘려

확대되는 전기차 시장서 사업 경쟁력 확보

확대되는 전기차 시장서 사업 경쟁력 확보

|

최근 글로벌 완성차 업체들이 연비개선과 이산화탄소 배출을 최소화 하기 위해 가벼우면서 강한 차체를 원하고 있다는 점에서 2001년부터 진행해 온 전기자동차 강재 개발이 빛을 내고 있다.

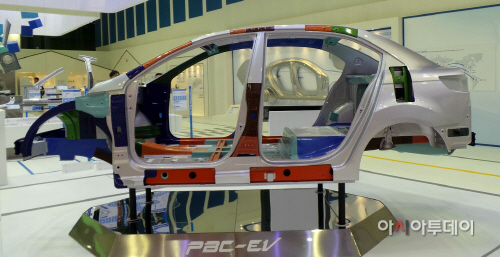

25일 포스코에 따르면 이 회사는 지난 2011년 전기차 차체 컨셉카(PBC-EV, POSCO Body Concept-Electric Vehicle)를 제작해 전기차 무게를 줄이고 안정성을 높이는 강재를 이용해 철강차체 솔루션을 진화시켜왔다.

직접 개발한 PBC-EV에는 마일드(Mild) 강(2.5%)를 비롯해 일반 강에 망간을 첨가해 연신율(재료가 늘어나는 비율)을 높인 초강도 트윕(TWIP)강과 탄소·실리콘·망간을 첨가해 강도와 연신율을 높인 트립(TRIP)강이 각각 10.4%와 4.9% 적용됐다.

또 열처리로 강도를 높이는 열간프레스성형(Hot Press Forming) 강재(8.2%)와 실 사이드 패널(sill side panel), 범퍼 레일(bumper rail), 도어 임팩트 바(door impact bar)에 적용되는 CP(Complex Phase)강(10.3%), 실 사이드 멤버(sill side members), 시트 레일(seat rail), 보강재에 사용되는 DP(Dual Phase)강(24.9%)등을 대폭 적용했다.

|

포스코의 PBC-EV 개발과정은 첨단 철강소재를 이용한 안전하고 가벼운 차체 구현과 생산라인 변경 없이 차체 제작이 가능하도록 하는 방향으로 초점을 맞춰 진행됐다. 이를 위해 UHSS를 40% 이상 적용시키고 열처리로 제품 강도를 높이는 열간프레스성형과 단면의 길이방향 변화가 가능한 가변롤성형(Multi-Directional Roll Forming) 등 최첨단 공법을 활용했다. 또 소량생산 혹은 대량생산 전환이 용이하도록 설계 초기단계부터 차체 구조의 유연성을 고려했다. 또한 제조비용이 상대적으로 낮은 공법을 최대한 활용해 제조비용 증가를 가능한 한 줄였다.

PBC-EV 개발로 포스코는 철강에 특화된 차체 디자인과 강종활용기술을 확보하고, 특히 전기차용 철강차체 개발을 기반으로 친환경 경량화 솔루션 마련해 완성차 업계와의 거래를 확대하고 있다.

포스코의 PCB-EV에 적용된 고강도 강재들은 현재 포드, 토요타, 현대·기아차, 르노삼성 등 국내외 완성차 업체에 공급되고 있다. 최근 르노삼성이 새롭게 선보인 SM7노바에 적용된 마그네슘 판재 역시 일본 완성차 업체 공급을 위해 협상을 진행중인 것으로 알려졌다.

포스코 관계자는 “PBC-EV에 들어가 있는 경량화 강재들은 대부분 완성차 업체에 공급되고 있다”며 “전기차 시장이 활성화 되고 있는 상황에서 전기차에 적합한 차체를 개발하는 것은 향후 시장 선점을 위한 중요한 역할을 할 수 있을 것”이라고 설명했다.

많이 본 뉴스

연예가 핫 뉴스

오늘의 주요뉴스

- 이란 대통령, 헬기 추락으로 실종…외무장관도 탑승

- ‘뺑소니’ 김호중 음주운전 인정…“결과 나오면 돌아올 것”

- 사법부도 “의대 증원이 의료개혁 답”…출구전략 찾아라

- 친윤 “한동훈 당대표 되면 탈당”…당원게시판 ‘부글부글’

- ‘국내 인증 없는 제품’ 직구 금지, 사흘만에 사실상 철회

- 文 ‘배우자 단독외교’ 발언에…與 “김정숙 여사부터 특검”

- “주인공 빠지면 어쩌냐”…불교계 목소리에 金여사 참석

- 최경주의 드라마…54세 생일날 KPGA 투어 최고령 우승

- 한동훈, 침묵 깨고 민생현안 언급… 당권 등판 몸풀기?

- ‘리퍼폰’ 국내사업 앞둔 삼성… 70조 글로벌 시장 잡는다

![[마켓파워] SK 사업 ‘군살빼기’ 속도…中 식품 회사..](https://img.asiatoday.co.kr/webdata/content/2024y/05m/19d/20240519010009094_77_50.jpg?c=202405200910?1)