자동화 라인…맛·품질의 균일함 보장

견학 공간…‘하이트진로 PARK’로 진화

|

유리병이 컨베이어 벨트 위를 쉴 새 없이 이동한다. 1초에 17병, 1분에 1000여병의 맥주가 병입되는 속도다. 병 세척, 주입, 밀봉, 라벨 부착까지 이어지는 전 과정은 외부와 철저히 차단된 무균 공간에서 진행된다. 기자가 찾은 하이트진로 강원공장은 그야말로 '맥주가 흐르는 공장'이었다.

지난 23일 방문한 하이트진로 강원공장은 총 대지 약 16만평, 건축연면적 3만평에 이르며 단일 규모로 국내 최대 맥주 생산공장이다. 연간 생산 규모는 50만㎘이며 상자로 환산하면 약 6500만 상자에 달한다.

하이트진로의 주요 맥주 브랜드인 '테라' '켈리' '필라이트'가 모두 이곳에서 탄생한다. 공장은 크게 '사일로(보리 저장 및 맥아 생산)' '담금실(맥즙 제조)' '여과실(발효·여과)' '제품동(병입·캔입 등)'으로 구성돼 있다. 견학로에 들어서자 구수한 맥즙 향이 코끝을 스쳤다.

|

강원공장에는 총 108개의 저장 탱크가 있다. 한 개의 용량은 60만ℓ다. 성인 한 명이 하루 10병씩 마신다고 가정하면 330년간 소비할 수 있는 양이다. 한국에서는 발효·저장 기간이 최소 20일 이상으로, 유럽의 4일 안팎보다 훨씬 길다. 하이트진로 관계자는 "맥주의 깔끔한 맛과 향은 긴 숙성과 관리에서 나온다"고 강조했다.

맥주 원액이 완성되면 용기별로 다른 공정이 진행된다. 병, 캔, 페트병까지 생산 라인은 다양하다. 특히 병맥주의 경우 각지에서 수거된 병이 1분에 1000병씩 선별기를 통과한다. 폐쇄회로 카메라 6대가 동시에 작동해 스크래치나 변형이 있는 병을 걸러내고 문제없는 병은 35분간 고온 세척과 살균을 거쳐 완벽히 새 병처럼 태어난다.

최종 주입 과정은 외부와 철저히 분리돼 있다. 저온에서 담는 비열처리 맥주는 세균에 취약해서다. 이처럼 첨단 설비와 무인 자동화 라인이 균일한 맛과 품질을 보장한다. 현재 공장에서는 테라, 켈리, 필라이트 순으로 가장 많이 생산된다.

강원공장은 대규모 양조장임에도 친환경 설비를 앞세워 지역 환경 보전에 힘써왔다. 국내 최초로 열재생시스템(ERS)을 도입해 양조 과정에서 버려지는 열을 회수·재사용하며 홍천강 수질 보전을 위해 오폐수 처리에도 공을 들이고 있다.

김태환 품질관리팀 팀장은 "과거 지하암반수를 사용했지만 환경 규제로 중단된 이후 지금은 1급수 홍천강 물을 원료로 활용해 맛과 품질을 유지하고 있다"고 말했다.

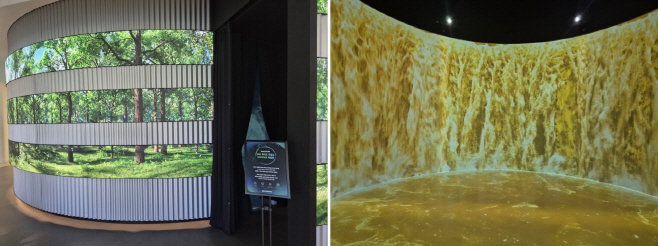

하이트진로는 생산 현장을 단순한 제조 공간에 그치지 않고 소비자 체험형 공간으로 확장해왔다. 지난해 8월엔 '하이트피아'를 '하이트진로 PARK'로 새롭게 단장해 맥주 역사관과 홍보관, 시음 공간 등을 갖춘 체험형 공간으로 재탄생시켰다. 지금까지 누적 방문객은 약 1만2000여명에 이른다.

|

|

|

하이트진로 관계자는 "과거에는 독일, 일본 등지로 기술을 배우러 다녔지만 지금은 외국 양조 기술자들이 오히려 강원공장을 견학한다"며 "세계 양조 전문지에도 여러 차례 소개될 만큼 기술과 설비 면에서 세계적 수준"이라고 말했다. 실제로 강원공장은 컴퓨터 제어 시스템으로 전 공정을 통합 관리하는 스마트팩토리 수준의 운영을 이어가고 있다.